Padre e hijo, inspirados en el campo: la experiencia personal que los llevó a crear un producto único en el mundo

Rediseñó un producto para mejorar sus condiciones de trabajo y ahora lo vende en todo el país

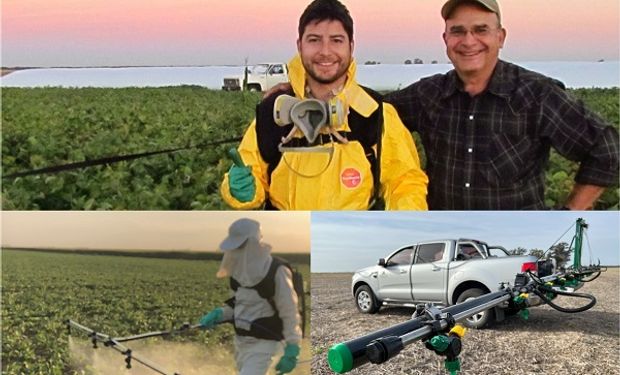

A Carlos y Mario Borsarelli, padre e hijo, los une su profesión, pero más aún su pasión. Desde Arribeños, provincia de Buenos Aires, crearon una empresa familiar que fabrica y comercializa equipos de pulverización para ensayos experimentales.

Una oportunidad de negocio

La idea surgió cuando Mario, ingeniero agrónomo, trabajaba en el área de desarrollo técnico en una reconocida empresa de insumos y se hacía cargo de hacer ensayos en microparcelas con mochilas pulverizadoras. En ese momento, el equipo que tenía que usar era bastante pesado e incómodo: “Mi papá es muy creativo, le gusta inventar y hacer cosas. Le mostré lo que me habían dado y empezamos a meterle manos para mejorarlo. Diseñamos una espaldera que luego mandamos a hacer a una tapicería y que nos permitió una mochila mucho más cómoda para llevar y la parte de acero inoxidable la reemplazamos por aluminio, un material mucho más liviano”, contó el ingeniero.

En un principio, Mario diseñó el producto para mejorar sus condiciones de trabajo. Pero enseguida se dio cuenta que podía ser algo más: “Una aplicación lleva mínimo media hora con ese equipo puesto. Con este nuevo diseño redujimos el peso a la mitad, pasamos de 3 o 4 kilos en acero inoxidable a kilo y medio con aluminio. A cada lugar que iba, los colegas que lo veían me preguntaban dónde lo había conseguido. Ahí fue cuando surgió la idea del negocio porque no veíamos muchas empresas locales que fabricaran este producto, solo había importados”.

Borsagro: industria nacional

Lo que empezó siendo algo artesanal, pronto se fue profesionalizando y fundaron la empresa Borsagro. Carlos se encarga más de la parte técnica, entrega de equipos y servicio posventa y Mario de temas estratégicos del negocio, ligado a lo comercial.

“Empezamos vendiendo a gente conocida que hacía ensayos cercanos a nosotros. Cinco años más tarde creamos el primer prototipo funcional. Decidimos seguir metiendo un poco más lo que era investigación y desarrollo del producto, incorporando diseñadores y trasladando nuestra idea de crear un producto liviano, cómodo y seguro para el operario, que luego se materialice en una buena calidad de aplicación”, explicó el ingeniero.

Dieron un paso más y en 2017 pasaron de aluminio a fibra de carbono: “Redujimos todavía a la mitad el peso del producto de aluminio. La fibra de carbono es un material súper innovador que no tiene tanta fatiga como el aluminio que con el tiempo se va desgastando y se quiebra. Es el producto que más comercializamos y desde que lo lanzamos no tuvimos reclamos”, contó Mario.

Además, en el nuevo modelo de fibra de carbono, hay piezas que diseñaron a medida, en impresora 3D: “Prototipamos piezas, con diseño único nuestro. Esto facilita mucho el tema de repuestos. Tenemos el caso de una persona que tenía nuestro equipo en Tucumán, se le quebró una pieza porque se golpeó con la camioneta. Busqué en la red de impresoras 3D de todo el país, le mandé el archivo y lo imprimieron. Es más barato y rápido que enviarlo”.